- 首页

-

产品中心

粉末材料生产装备 粉末材料改性处理装备 粉末成型制品烧结装备 材料热处理装备

- 解决方案

金属3D打印系统方案 高压水雾化制粉系统解决方案 金属软磁粉末自动化生产线 大产能水雾化制粉自动化产线 大产能铝粉自动化生产线 电池回收解决方案 氧化铝/硅微粉球化自动化产线 制氢储氢材料系统解决方案- 研发技术

智能装备和新材料技术测试与展示中.. 3D打印金属材料技术 等离子体雾化制备粉末材料 旋转盘离心雾化技术 气雾化制粉设备技术 与天际共同开发- 新闻资讯

- 关于天际

热喷涂应用的粉末分类及各粉末的技术要求介绍

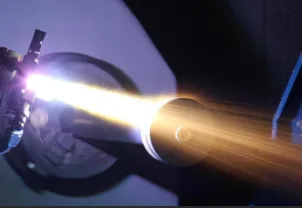

发布日期:2025-05-16 发布人: 原创 浏览次数:1558 图1热喷涂示意图(图片来源网络)◀ 金属热喷涂工艺 ▶

图1热喷涂示意图(图片来源网络)◀ 金属热喷涂工艺 ▶

在工模具表面沉积复合材料的技术。通过加热喷涂材料,使其处于熔融或半熔融状态,然后以高速喷射到基材表面形成高附着力和耐磨性的涂层[1]。热喷涂成为在工业领域广泛应用的生产技术,在提升原部件性能、使用寿命等方面优势明显[2]。

1.自熔合金粉末:

镍基自熔性合金粉末:以Ni元素为基体,添加Cr、B、Si、Cu、Mo等元素。合金粉末熔点低,自溶性好,具有耐蚀、耐磨、耐热、抗氧化等性能。

铁基合金粉末:分为不锈钢型(含有较多的Ni和Cr元素)和高铬铸铁型(含有较高的Cr和C)。

钴基自熔性合金粉末:以Co元素为基体,添加Cr、B、Si、W等元素。具有优越的高温性能、良好的红硬性、耐磨性和抗氧化性能。

铜基自熔性合金粉末:以Cu元素为基体,添加适量的Ni、Cr、Mn等元素组成。这类合金粉末具有机械性能好、易于加工、塑性高、耐蚀性好、摩擦系数低等特点。

2.自粘结合金粉末:

这种粉末以金属Al、Zr、Cr及其合金为核心,包覆Ni或Co,成为镍(钴)包铝、包钛、包锆等自粘结合金粉末。

3.耐蚀和耐氧化合金粉末:

耐氧化合金粉末无法自熔,总是以喷涂态使用。可用于制取光亮致密、高光洁度涂层或修复工作表面。

4.陶瓷粉末:

陶瓷粉末在热喷涂技术中可形成高硬度、高耐磨、高耐腐蚀的涂层,具有独特的应用价值。

5.金属陶瓷粉末:

金属陶瓷粉末结合金属和陶瓷的优点,具有优异的机械性能和热稳定性。

6.复合粉末:

复合粉末是将两种或更多种不同材料相结合而成为多相非均质颗粒的热喷涂材料。它按粉末结构可分为包覆型和非包覆型。包覆型复合粉末是一种核心材料的颗粒表面完整而均匀地包覆一层或多层其他材料的粉末;非包覆型复合粉末则是由两种以上的细小的材料颗粒组成的较粗的二次粉末。

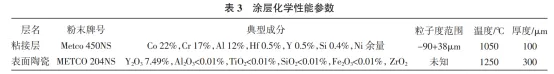

◀ 代表性粉末技术要求与天际技术 ▶

热喷涂粉末的技术要求主要包括粒度组成与颗粒形状。粉末粒径分布主要由喷涂工艺方法和喷涂工艺规范参数来确定,如图2。即使粉末粒度范围达标,但其粒度级别组成也有要求。且这对热喷涂质量、粉末松装密度及流动性均有直接影响。同时,粉末颗粒的几何形状及其表面特征对喷涂过程及涂层质量有重要影响。球形粉末材料的比表面积小,各向受热均匀,在热喷涂焰流的高温作用下,表面受氧化及其他杂质污染的程度比不规则粉末要小。

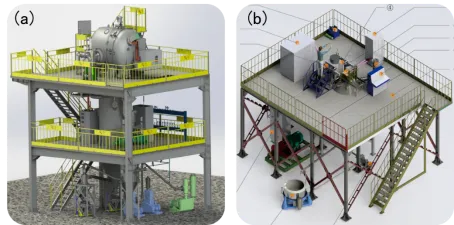

图2粉末要求示例[1](图片来源网络)天际公司多年来从事高性能粉末制备与相关设备生产,具有成熟的气雾化、水雾化粉末生产技术。生产的粉末球形度高、粒径分布均匀、氧含量低,且成分与粒度分布可以按照客户定制化需求生产。同时,在设备与雾化器的研发与生产上也在同类型厂家中独具技术优势。

图2粉末要求示例[1](图片来源网络)天际公司多年来从事高性能粉末制备与相关设备生产,具有成熟的气雾化、水雾化粉末生产技术。生产的粉末球形度高、粒径分布均匀、氧含量低,且成分与粒度分布可以按照客户定制化需求生产。同时,在设备与雾化器的研发与生产上也在同类型厂家中独具技术优势。

图3天际公司(a)气雾化设备与(b)水雾化设备示意图参考文献:

图3天际公司(a)气雾化设备与(b)水雾化设备示意图参考文献:

[1]热喷涂复合工艺在钛合金型材模具上的研究

[2]航机CMC热端部件用热喷涂涂层的机遇与挑战

微信二维码

移动端二维码

联系我们 Contact us

电话:0737-4688999

邮箱:skylinesmt@skylinesmt.com

地址:湖南省益阳市高新区东部新区产业园H1栋

在线留言

Copyright © 2019 湖南天际智慧材料科技有限公司 备案号:湘ICP备19004376号-1 营业执照查询 网站地图

湘公网安备43097202000103号 技术支持:竞网智赢

湘公网安备43097202000103号 技术支持:竞网智赢 - 解决方案