- 首页

-

产品中心

粉末材料生产装备 粉末材料改性处理装备 粉末成型制品烧结装备 材料热处理装备

- 解决方案

金属3D打印系统方案 高压水雾化制粉系统解决方案 金属软磁粉末自动化生产线 大产能水雾化制粉自动化产线 大产能铝粉自动化生产线 电池回收解决方案 氧化铝/硅微粉球化自动化产线 制氢储氢材料系统解决方案- 研发技术

智能装备和新材料技术测试与展示中.. 3D打印金属材料技术 等离子体雾化制备粉末材料 旋转盘离心雾化技术 气雾化制粉设备技术 与天际共同开发- 新闻资讯

- 关于天际

PA等离子丝材雾化制备高性能3D打印材料

发布日期:2024-07-31 发布人: 原创 浏览次数:2841

本文主要介绍3D打印材料的基础特征与研究应用现状,以及PA等离子丝材雾化法的基本原理,特征与应用。

3D打印技术——技术特征、应用市场与发展需求

3D打印技术研究并没有悠久的历史,但目前为止,其技术研发产品已经大量应用于航空航天、生物医学和精密仪器等各个领域。相比传统铸造,3D打印可以快速获得目标材料,并且明显在客户定制化和复杂形状成型上有着不可替代的优势(如图1)。

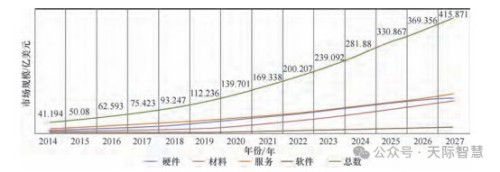

图1 具有复杂结构的3D打印部件(图片来源网络)据权威机构统计预测,全球增材制造市场呈快速上升趋势(见图2[1]),2018年达到93亿美元,预计到2025年规模达到约330亿美元[1]。

图2 2014—2027年全球增材制造市场规模[1]

据统计,3D打印原料超过90%是粉末,而如此庞大且仍在高速扩展的市场,背后有性能优异且稳定的原料市场作为支撑已是刚需。那么,如何获取高性能3D打印材料呢?

金属3D打印金属粉末制备方法——基本分类与特征

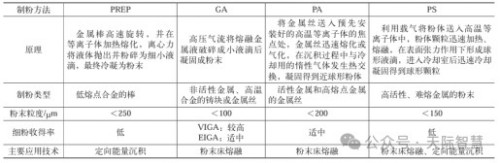

目前,增材制造金属粉末的制备方法主要有等离子旋转电极雾化法(Plasma Rotating Electrode Process,PREP)、气雾化法(Gas Atomization,GA)、等离子丝材雾化法(Plasma Wire Atomization,PA)和等离子球化技术(Plasma Spheroidization,PS)。图3[2]图给出了每种方法的基础原理与特点。

图3 不同3D打印金属制粉常用方法的原理与特点[2]

其中,PA法在难熔金属、活性金属与高温金属的粉末制备中有着巨大优势。

等离子丝材雾化法——原理与优势

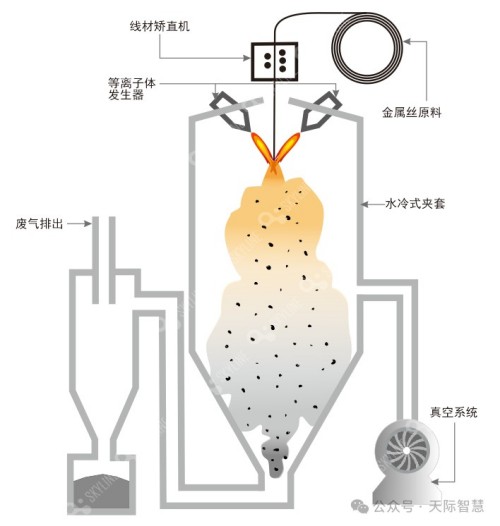

金属丝材作为原料,在氩气等惰性气体中通过送丝装置将金属丝矫直送进雾化室内,并在直流等离子体发生器产生的高温高速等离子炬射流下熔融金属丝并破碎形成连续金属液滴, 细小的金属液滴在表面张力和自身重力的作用下开始球化,然后进入到冷却室冷迅速冷却凝固成球形金属粉末[2],如图4[2]所示。

图4 等离子丝材雾化法原理图

等离子丝材雾化过程中金属丝熔化和粉末雾化同时进行,雾化效率高。并且金属丝受高温等离子炬熔融的过程中,不会与等离子炬喷嘴产生接触。这避免因雾化喷嘴材料受热熔融混进金属液滴中而引进杂质,于是可以制备出粉末纯度高、球形度好、流动性好的粉末。还能减少传统雾化过程中加热陶瓷坩埚的成本,从而相对于其他制粉技术具有自己独特的技术竞争优势。不止如此,某些活性合金与高熔点金属的3D材料制备,可能只能应用等离子丝材雾化制粉技术才能获取球形度好、氧含量低、细粉收得率高的原料。

等离子丝材雾化金属粉的质量不仅受等离子体炬内流场分布的影响,又与直流等离子发生器工艺参数有关。因此,不仅是合格的设备,实现获得高性能粉末的目的,还需要非常强的技术支撑。

图5 等离子体雾化制粉装备实物图

自2016年天际公司研发团队成功自主研发并调试了首台等离子体雾化制粉设备以来,研发人员不断拓展等离子体技术的应用边界,超越了传统等离子丝材雾化的范畴。利用多样化的送料系统,天际公司能够处理包括金属及其合金、陶瓷材料(无论是丝材、棒材、粉料还是固态至液态转化的原料)在内的广泛物料。这些物料经由公司专利的等离子体发生器释放的超高温射流精细熔融并雾化,从而高效生产出高性能的钛合金、高熵合金、高温合金及贵重金属粉末。

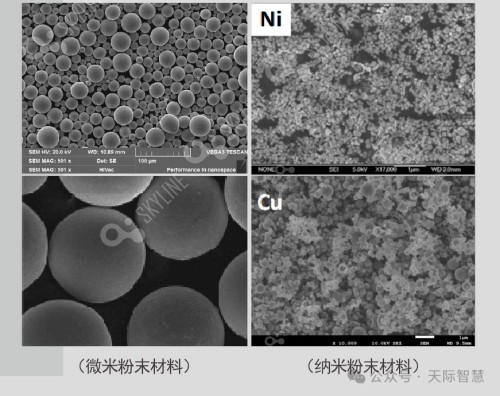

通过精密调控冷却过程,天际公司确保了所制备粉末的卓越特性:不仅拥有优异的球形度,还实现了低含氧量与出色的流动性,这些都是微纳米级别粉体材料的关键质量指标。这一创新技术不仅提升了材料性能的上限,也为航空航天、生物医疗、新能源等多个高科技领域提供了更为优质的基础材料解决方案,展现了天际公司在等离子体技术在材料制备领域的深厚积累与持续地位。

图6 等离子体雾化制粉装备产品电镜图

参考文献

[1] KENETT Ron S,SWARZ Robert S, ZONNENSHAIN Avigdor.Systems Engineering in the Fourth Industrial Revolution[M].First edition,USA:John Wiley & Sons Inc, 2020, 274-279.

[2]王新宇.等离子丝材雾化球形钽粉仿真研究[D].河北科技大学,2021.DOI:10.27107/d.cnki.ghbku. 2021.000593.

微信二维码

移动端二维码

联系我们 Contact us

电话:0737-4688999

邮箱:skylinesmt@skylinesmt.com

地址:湖南省益阳市高新区东部新区产业园H1栋

在线留言

Copyright © 2019 湖南天际智慧材料科技有限公司 备案号:湘ICP备19004376号-1 营业执照查询 网站地图

湘公网安备43097202000103号 技术支持:竞网智赢

湘公网安备43097202000103号 技术支持:竞网智赢 - 解决方案