- 首页

-

产品中心

粉末材料生产装备 粉末材料改性处理装备 粉末成型制品烧结装备 材料热处理装备

- 解决方案

金属3D打印系统方案 高压水雾化制粉系统解决方案 金属软磁粉末自动化生产线 大产能水雾化制粉自动化产线 大产能铝粉自动化生产线 电池回收解决方案 氧化铝/硅微粉球化自动化产线 制氢储氢材料系统解决方案- 研发技术

智能装备和新材料技术测试与展示中.. 3D打印金属材料技术 等离子体雾化制备粉末材料 旋转盘离心雾化技术 气雾化制粉设备技术 与天际共同开发- 新闻资讯

- 关于天际

浅谈3D打印技术及其材料生产设备

发布日期:2024-03-26 发布人: 原创 浏览次数:13823D 打印技术起源于20世纪90年代,因其特殊的逐层沉积成形原理,能够快速、一体化成形具有复杂结构零部件的特点,被视为制造业领域的一项变革性技术。3D打印在学术上称为快速成形技术(Rapid Prototyping Manufacturing,简称RPM)。从制造工艺的技术上划分称为增材制造(Additive Manufacturing,简称AM)。

▲ 利用金属3D打印制备精确大/小型部件

3D打印原理

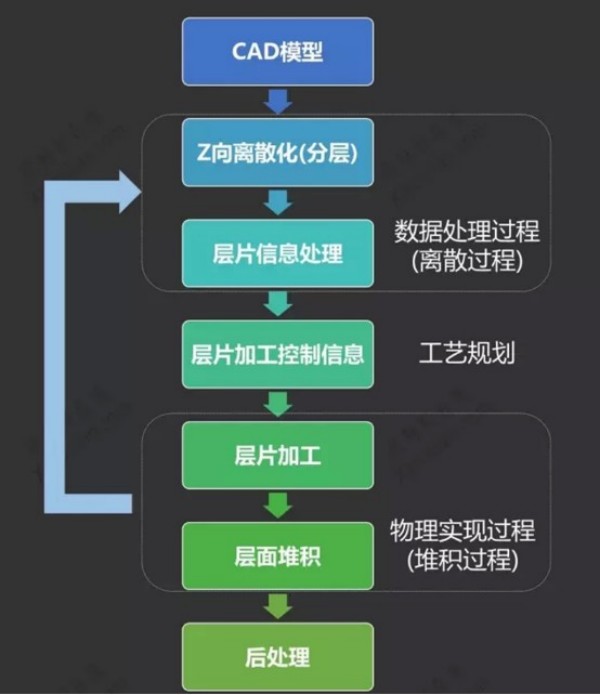

3D打印是快速成形技术的一种,它是一种以数字模型文件为基础,运用粉未状金属或塑料等可粘合材料,通过逐层打印的方式来构造物体的技术,其基本原理是离散-堆积原理。通过离散获得堆积的路径、限制和方式,通过堆积将材料“叠加”起来形成三维实体。首先在CAD软件系统中获得三维模型或通过测量仪器测取零件实体的表面数据,将其转化成三维模型;其次将模型进行数据处理,沿某一方向(通常为Z向)将CAD模型离散化,进行平面切片分层。然后将离散得到的分层信息与成形工艺参数信息相结合,转换为控制成形机工作的数控代码,通过专用的 CAM 系统控制材料有规律地、精确地叠加起来而成一个三维实体制件。

▲ 离散-堆积原理示意图(图来源网络,侵联删)

金属3D打印粉末制备

由于金属3D打印技术对于金属粉末材料的要求苛刻,要满足球形度好,粒径分布窄,氧含量低,纯净度高等条件,因而对粉末材料的生产装备也提出更高要求。金属3D打印粉末制备技术主要有以下三种:真空气雾化制粉装备、等离子雾化制粉装备和射频等离子球化装备。

其中,湖南天际真空气雾化制粉装备采用高效【紧耦合超音速气体雾化器】核心技术,提高了粉末合格率,减少耗气量,降低生产成本,同时配置氧含量在线检测系统,降低氧增量,是3D打印球形粉末生产利器。

3D打印分类

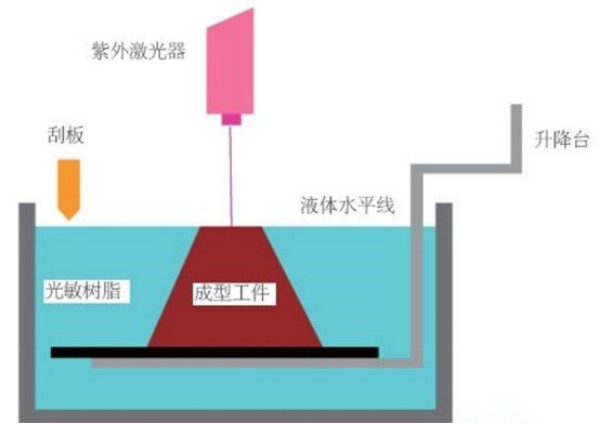

立体光固化(SLA)又称为立体光刻,其工艺是基于液态光敏树脂的光聚合原理工作的,即液态材料在特定波长和强度的紫外光照射下迅速发生光聚合反应,材料从液态转变成固态。在液槽中盛满液态光敏树脂,激光束在偏转镜作用下,能在液态表面扫描,光点扫描到的地方,液体固化。当一层扫描完成后,未被照射的地方仍是液态树脂。升降台带动平台下降,已成型的层面上又布满一层树脂,刮板将黏度较大的树脂液面刮平后再进行下一层的扫描,新固化的一层牢固地粘在前一层上,如此重复直到整个零件制造完毕,得到一个三维实体模型。

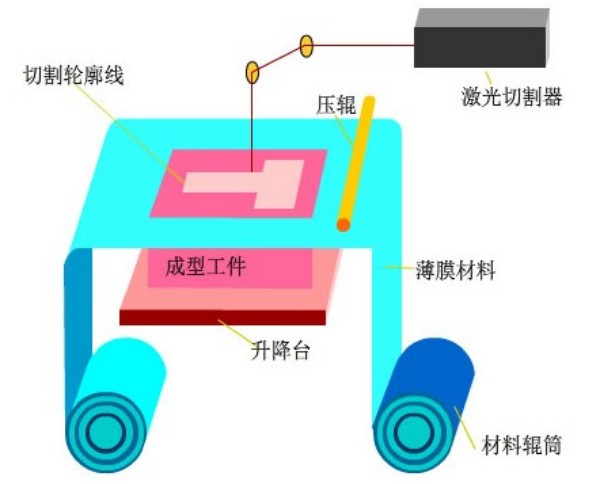

▲ 立体光固化技术工作原理示意图(图来源网络,侵联删)分层实体制造技术(LOM)是通过对薄形材料(如底面涂胶的纸)进行激光切割与粘合的方式来形成零件的,又称为叠层实体制造。其工艺是先将单面涂有热熔胶的纸通过加热辊加压粘结在一起,此时位于其上方的激光器按照分层CAD模型所获得的数据,将一层纸切割成零件的内外轮廓,然后新的一层纸再叠加在上面,通过热压装置粘合在一起,激光再次进行切割。该方法特点是成形速率高,成本低廉。

▲ 分层实体制造技术工作原理示意图(图来源网络,侵联删)

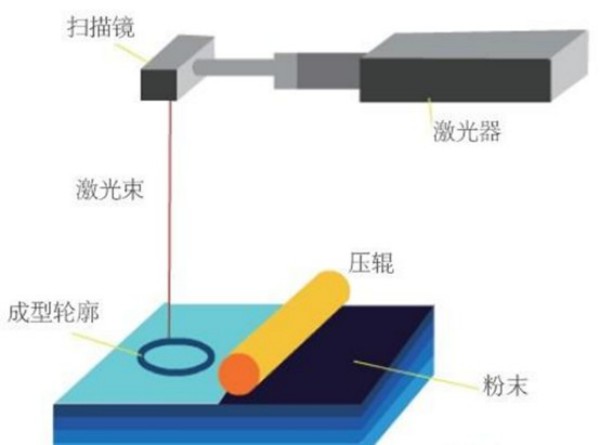

选择性激光烧结(SLS)通过激光束有选择地将可熔化粘结的金属粉末或非金属粉末(如石蜡、塑料、树脂沙、尼龙等)一层层地扫描加热,使其达到烧结温度并烧结成形。当一层烧结完后,工作台降下一层的高度,铺下一层的粉末,再进行第二层的扫描,新烧结的一层牢固地粘结在前一层,如此重复,之后烧结出与CAD模型对应的三维实体。

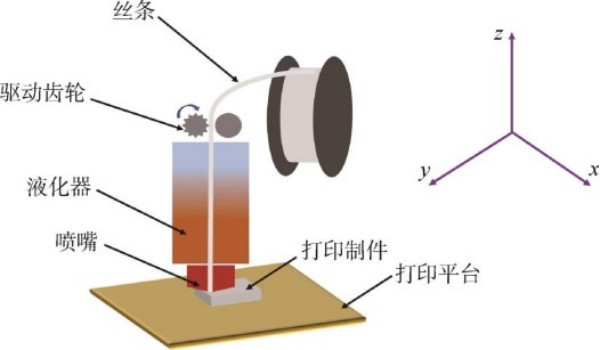

熔融沉积成型(FDM)其基本原理是根据截面轮廓信息,控制加热喷头作XY平面运动和高度Z方向的运动。丝材(如塑料丝、石腊丝等)由供丝机构送至喷头,在喷头中加热、熔化,然后选择性地涂覆在工作台上,快速冷却后形成一层截面轮廓,层层叠加成为快速原型,成型过程的原理,用此法可以制作精密铸造用蜡模、铸造用母模等。是发展微机械制造的一条有效途径。

▲ 熔融沉积成型工作原理示意图(图来源网络,侵联删)

机遇与挑战

目前国内3D打印产业以航空航天、汽车、医疗器械等领域为重点,规模不断扩大,技术水平不断提高。相关政策的支持,包括大量的研发投资、创新补助和优惠政策,促进了该行业的发展,中国已成为全球大的市场。同时,中国的3D打印行业正在经历诸多挑战,例如材料、机械的限制以及成本等等。中国增材制造行业正处于创新与经济转型的交叉点,未来充满挑战与机遇。

微信二维码

移动端二维码

联系我们 Contact us

电话:0737-4688999

邮箱:skylinesmt@skylinesmt.com

地址:湖南省益阳市高新区东部新区产业园H1栋

在线留言

Copyright © 2019 湖南天际智慧材料科技有限公司 备案号:湘ICP备19004376号-1 营业执照查询 网站地图

湘公网安备43097202000103号 技术支持:竞网智赢

湘公网安备43097202000103号 技术支持:竞网智赢 - 解决方案