双炉熔炼对浇结构,助力产业化降本

01 气雾化制粉原理与优势

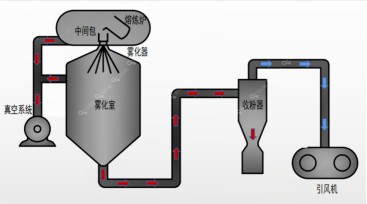

雾化制粉主要是利用快速运动的流体(雾化介质)冲击金属或合金液体,将其破碎为细小液滴,随后冷凝成固体粉末。天际公司具有成熟可靠的气雾化制粉技术制备球形或是亚球形粉末颗粒,金属熔体在真空或气体保护加热条件下经过保温中间包坩埚、限流导流管,导入高压气体雾化器由高速气体射流将金属液体破碎雾化成大量细小的液滴,液滴在沉积冷却过程中表面张力作用下凝固成颗粒。

图1 原理图

02 真空熔炼气雾化制粉设备

图2 真空熔炼气雾化制粉设备

真空熔炼气雾化制粉设备是为了满足在一定条件下雾化制得金属球形粉末而设计的装备。天际公司的真空气雾化技术掌握多项核心专利,采用紧耦合超音速气体雾化器,可以减少耗气量,降低生产成本;压差控制物化功能可保障高稳定性;自主研发气体控制系统可以减少粉末粘连;设备可自动升温、浇钢,实现高智能化高自动化;同时全程在线监测氧含量保障粉末质量,还可以根据不同材料定向开发雾化工艺。

真空熔炼气雾化制粉设备主要用于制备铁基合金、镍基合金、钴基合金、铝合金及铜合金等多种合金粉末材料,广泛用于磁性材料、3D打印、热喷涂、激光熔覆等先进制造行业。

03 技术创新——双炉对浇型大产能真空熔炼气雾化装备

图3 双炉对浇型大产能真空熔炼气雾化装备

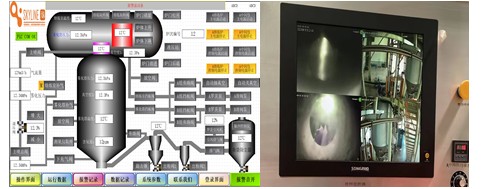

图4 控制系统操作面板与实时监测画面

天际公司已经成功研发出500 Kg双炉对浇结构,并投入使用实现了日产吨级的产能飞跃。同时,整套设备还配有高智能化自主化的实时监测系统与控制系统,提高了安全系数。目前,该设备主要用于对不同种类金属高性能粉末制备,同时满足磁性材料,3D打印等领域的高端定制化需求。而天际公司会持续致力于更大产能,更高效率的设备开发与高性能粉末制备技术的优化。